現在位置

ここから本文です

資材調達

資材部 NMB-Minebea Thai

安定供給を支える「攻め」の資材調達

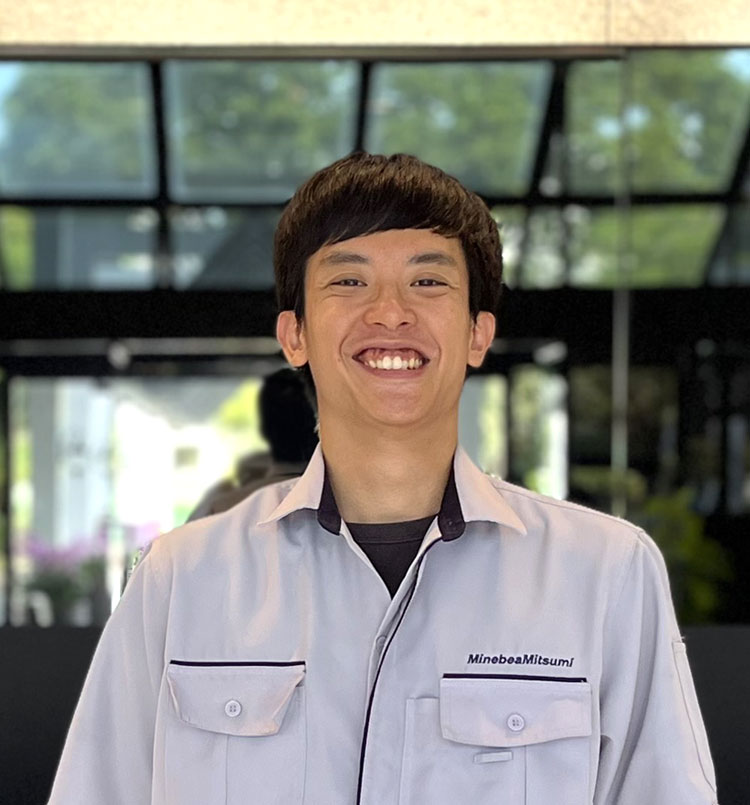

Y.I 2018年入社/法学部法律学科

入社

理由

バックパッカーをして海外を歩き回っていた学生時代、現地でタフに使用される日本製品をよく目にし、日本のものづくりの強さに誇らしさを感じました。就職活動では、より多くの製品を支えている部品メーカーを軸に、若手でも海外赴任のチャンスがある会社を探し、その条件を満たすミネベアミツミに入社を決めました。

現在の仕事

世界を舞台に

アンテナを張る

入社3年目にタイのバンパイン工場に駐在し、現地で資材調達に携わっています。バンパイン工場は、世界市場向けのボールベアリングおよび各種小型モーターなどを生産する当社の主力工場であり、日々、大量の製品を製造しています。その生産活動に必要な部材の発注や、納期管理、サプライヤーとの価格折衝などを行うのが資材部です。そのなかで私は、モーターの製造に必要な部材の調達業務に従事しています。

資材の調達が滞れば、工場の生産活動に大きな影響が出ます。万が一の場合は、生産ラインが止まる事態にも発展する可能性があるため、安定供給を保つ責任の大きさを日々感じています。また同時に、品質やコストなどの面で、現在採用されているものより優れた部材を製造部門に提案したり、サプライヤーとの交渉によって原価低減を図ったりなど、自ら動く「攻め」の仕事を行うのも資材部の重要な役割です。

調達先となるサプライヤーは、自分が直接的に関係する範囲でも100社以上ありますが、電子基板などの部材には数多くの部品が使用されており、その一つひとつの供給元までを考えると、広大なサプライチェーンが構成されています。サプライヤーはアジア圏のみならず欧米にも広がっているため、普段から定期的にオンラインでミーティングを行うなど、各社の状況にアンテナを張るようにしています。

転機となった出来事

部品材料供給停止のピンチを乗り越えて

調達先となるサプライヤーは世界中に散在しているため、地球の裏側の出来事が生産に大きく影響することも少なくありません。

バンパイン工場に駐在して間もないころ、モーターの機構部品に用いる樹脂材料の供給に、危機が訪れたことがありました。海外のある地域にて、コロナ感染症拡大対策として工場稼働停止命令が出され、樹脂材料を供給するサプライヤー工場の稼働が止まってしまったのです。この状態が続くことになれば当社の生産にも影響し、大きな損失につながります。そのため、急きょ代替材の供給が可能な新たなサプライヤーを調査することになりました。

調査は上長や先輩方の助けを借りて行いました。代替材の採用については、営業によるお客様への説明はもちろん、エンジニアや品質管理、生産管理といった他部署との調整も必要です。部材の切り替えまでに必要なスケジュールを念頭におきながら、一つひとつ着実に推進していきました。

最終的に、条件を満たすサプライヤーとのパートナーシップが成立し、生産ラインの安定稼働を維持できる見込みが立ちました。加えて、その代替材が品質に優れ、かつ従来品より安価であったため、結果的に大きな原価低減にもつながったのです。関係者にとってお互いWin-Winとなる取引を実現でき、「ピンチはチャンス」を身をもって経験できたことは、その後の業務にも大きく役立っていると感じます。

将来の夢

資材調達職のプレゼンスを

高めるために

生産現場において、資材の安定供給は最重要事項ですが、一方でこれは「できていて当たり前」のことでもあります。付加価値の高い仕事をし、資材調達職のプレゼンスを高めるには、効率化や原価改善などを通じて利益に貢献していかなければなりません。部材に関わるトラブルを速やかに解決したり、原価低減に向けた戦略を立て実現するためにも、交渉力や部材の知識をもっと磨いていきたいと考えています。バンパイン工場での仕事は製造の現場に近いため、この駐在期間を「製造工程の知識を深めるチャンス」と捉えています。

上司や先輩方の仕事ぶりを見ていると、まだまだ勉強することは多いと感じます。現場で経験を積みながら、この奥の深い仕事を極め「頼られる資材調達社員」となることを目指しています。

1日のながれ

- 08:30

- 出社

- 09:00

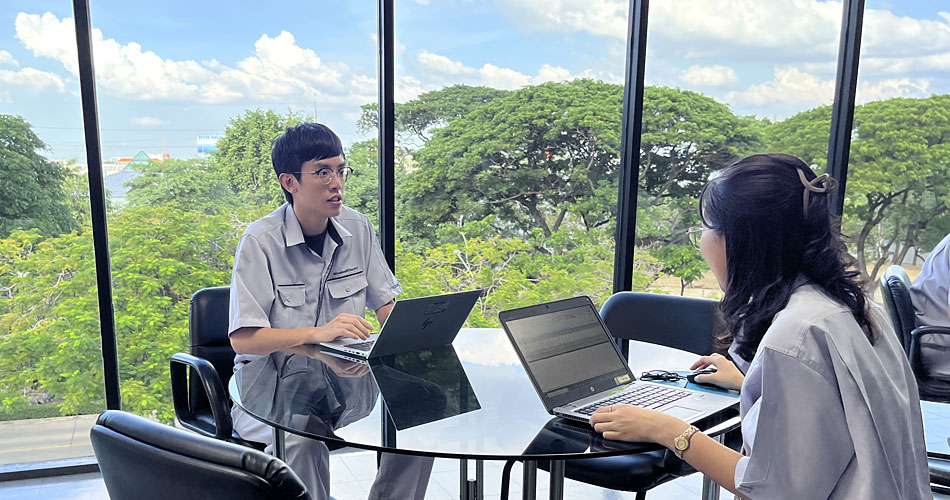

- 来訪サプライヤーとの打合せ

- 13:00

- 社内製造部門との打合せ

- 15:00

- 海外サプライヤーとのオンライン打合せ。会話はすべて英語

- 17:30

- 退社

オフタイム

休日は家族とバンコクでのんびり過ごしています。連休にはタイ国内や隣国に旅行することが多く、先日は友人家族とラオスに遊びに行きました。

本文の終わりです