現在位置

- ホーム

- Our Strengths

- Core Technology

このページを印刷する

ここから本文です

Core Technology

ミネベアミツミは超精密機械加工技術を核とする生産技術、センサー、光学をはじめとする様々な要素技術を融合し、最先端のソリューションを生み出します。

最新の市場ニーズにあった新製品を生む出すために、最先端の材料研究は欠かせません。ミネベアでは多様な製品用途に応えるため、さまざまな材料の特性を研究し、日々の製品開発に役立てています。

-

軸受鋼

軸受鋼の組成や結晶構造や、不純物、硬さなどは、ベアリングの性能と特性に直結します。およそ1000MPa以上という過酷な極圧を繰り返し受けながら、長寿命が要求される軸受鋼には、主に高炭素クロム軸受鋼や、耐食性の高いマルテンサイト系ステンレス鋼を使用しています。

-

磁性材料

ミネベアは理想の製品を開発するために、材料からこだわります。磁石に関しても、多様な用途に合った磁粉を選択し、自社でマグネットを製造を行っています。高性能な製品を実現するためのミネベアのこだわりの一つです。

-

セラミックス

セラミックスは軸受鋼と比較して、硬さが約2倍、比重が約半分、導電性ゼロという特徴があります。ボールをセラミックスに変えることで、ベアリング内を通電することで発生する電食の防止効果や高速回転での遠心力低減による耐久性向上効果が得られます。

機械加工品から電子部品まで、あらゆる製品の製造に必要とされるのが高度な部品加工技術です。さまざまな素材を高い精度で切削・加工・成型することで、複雑な設計の製品の生産・量産化を実現します。

-

超精密加工

ベアリング、ロッドエンド、モーターなどの高度な機械加工製品には、サブミクロン単位の高精度切削・研削・研摩が要求されます。長年にわたって蓄積されてきた超精密加工技術が各種パーツの微細加工を実現しています。

-

樹脂成形

ミネベアはさまざまな種類の樹脂を用途に応じて使い分け、高度な設計に基づいた部品の金型を設計・施工することができます。さらに、その自社製造の金型を使用して、高精度樹脂射出成形部品を世界各国で大量生産することができるのも強みの一つです。

-

難削加工

ミネベアの長い年月にわたるノウハウの蓄積により、チタンや耐熱合金をはじめとする難削素材の自由な加工を実現しています。特定の用途に最適な素材が難削材であっても、ミネベアの加工技術があれば製品化が可能となります。

高品質な製品の開発には、さまざまなデータの解析・分析が必要です。ミネベアは自社で高度な解析・測定技術を保持しており、積み重ねられたノウハウを活かして、製品のカスタマイズや新製品の開発を行っています。

-

精密測定

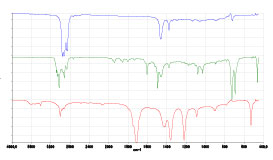

超精密部品の測定はもちろん、製品に使用する素材の品質と環境に影響を与える化学物質を自社工場内で常時測定することで、品質の維持・向上につなげています。

-

清浄度解析

ミネベアは90年代の早期に環境に配慮した部品の洗浄技術を開発し、1993年には特定フロンの全廃を行いました。清浄度の維持管理のためにさまざまな化学分析を行う試験設備・装置を自社内に設け、詳細にわたってモニタリングを続けています。

-

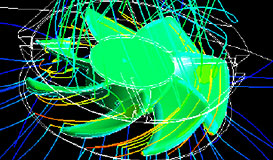

流体(動圧)解析

液体(オイル)や気体(空気)の中で稼働するベアリングやファンといったパーツの開発に必要となるのが流体解析技術です。液体や気体の動き、圧力を徹底的にシミュレーションし、あらゆる現象を再現・理解することで、設計へのフィードバックをより正確なものにしています。

その他の解析・測定技術

- 電磁気放射(ECM)

- 振動解析

- 熱解析

ミネベアの強みの一つである高品質な精密部品の安定供給力は、世界各国に展開する工場に支えられています。グローバルレベルでの設備投資を行い、グループの総合力を最大化する生産プロセスを実現しています。

-

自動組み立て

量産可能な製品には大規模な自動組み立てラインを導入しています。主要製品の自動組み立てラインは軽井沢、浜松、藤沢、米子などのマザー工場で開発・内製しており、ミネベアでしか造ることができない高精度・効率生産ラインとして、各国グループ工場へ導入されています。

-

クリーンルーム

ボールベアリング、バックライト、HDD用部品といった高い精度が要求される製品は、空気中に浮遊する微細なごみ一つで品質が大きく左右されます。そのため、これらの製品を生産している各工場に大規模クリーンルームを設置し、生産、組み立て・検査を行っています。

-

信頼性設計/評価

航空宇宙向け製品はもちろん、長期間に及ぶ安定的な稼働が求められる精密パーツに対して、徹底的な信頼性試験を繰り返し行います。信頼性試験には、あらゆる使用環境を再現する装置を導入し、設計及び製造の信頼性をより確実なものにしています。

その他の生産プロセス技術

- 洗浄

- 熱処理

- アルミ鋳造

- 電気/機械接合

- 回路印刷

- 電子部品実装

- 技術移管

- 環境適合

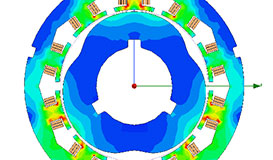

モーターなどのパワーエレクトロニクス製品の開発と生産には、磁性技術が不可欠です。ミネベアでは磁石材料の調合から成型・焼結まで一貫して内製化。さらに、磁石への着磁コイルも内製化することで磁石の性能を最大限に引き出しています。

-

電磁気設計

緻密な磁場解析によって機構部品と磁性材料の最適解を見つけることで、モーターとしての精度と能力を最大限に引き出し、ハイブリットモーターやレゾルバの高精度化を可能にしています。

-

磁石成形

各種モーターに求められる磁石。長年の磁性材料研究に基づき、成型・焼結・塗装を自社内で実施し、高い効率を持つ各種磁石を自社製品に搭載しています。

-

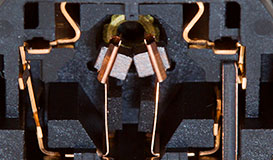

マグネット着磁

モーターの性能に直結する着磁工程に用いられる着磁コイルを内製しています。高効率磁石に対し、最大限のエネルギーを着磁するための着磁コイルの設計と製造を行うことで、高性能のモーターの製造を支えています。

エレクトロニクス

高効率な回転機器や電子部品を支えているのがパワーエレクトロニクス技術です。ミネベアは高効率の電源回路設計や基板実装、精度の高いコイル巻線を行っています。

-

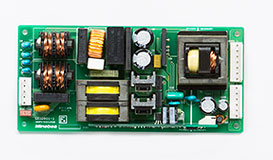

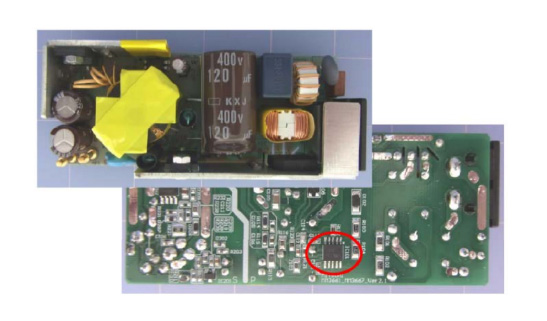

電源回路(電力変換)

1980年代に始めた電源トランスの開発・製造から、PC・液晶TV用電源、プロジェクタ用電源などの開発・量産化を進めてきました。それらを通して積み上げてきた電源回路設計技術をもとに、高効率のLED照明用電源駆動回路を開発・製造しています。

-

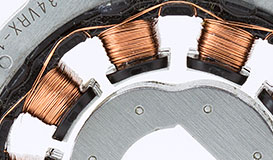

コイル巻線

各種モーターや角度センサーなどの性能と量産性に直結するのが巻線技術です。ミネベアの巻線装置はさまざまな巻線機メーカーとの共同作業によって最適化されており、プロセスの高速化と安定した製品製造を支えています。

-

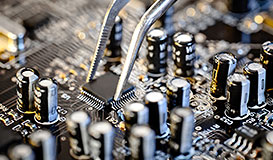

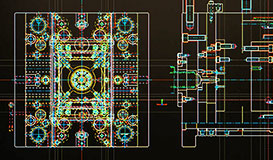

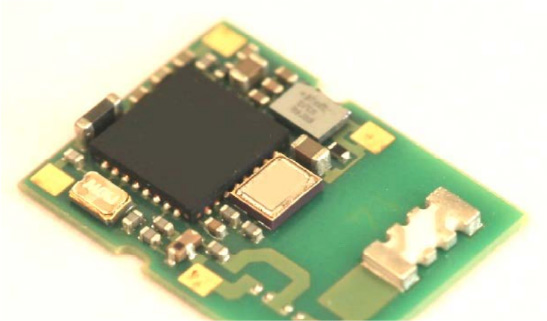

基板実装

電力変換回路の製品化には高効率・高品位の基板実装技術が不可欠です。いかに優れた回路設計であっても、実際の基板設計に落とし込めなければ、製品化の実現はあり得ません。お客さまが必要とする設計ができるか、基板設計に落とし込めるかが実装の大きなカギとなります。

ミネベアの荷重/磁気センサー技術と、ミツミ電機の圧力センサーに代表されるセンシング技術を融合することにより、IoTの要であるセンシングデバイスのより一層の拡充を図ります。

-

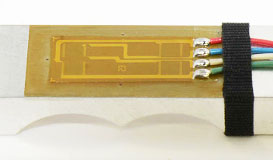

ひずみゲージ(起歪体)

起歪体にひずみゲージを貼り付け、ひずみゲージの信号から起歪体にかかる力(フォース)が正確に測定できます。ひずみゲージの材料やグリッド形状には、精度向上のみならず、耐疲労性を考慮した設計がなされており、安定性を要求される静ひずみ測定ばかりでなく、耐疲労性を要求される動ひずみ測定にも使用できます。

-

圧力センサー

センサー内部にはMEMS技術によりピエゾ抵抗が形成されており、圧力によって抵抗値が変化します。この抵抗値を読み取ることで空気圧の変化を計測することができます。

機械加工品と電子部品を組み合わせた複合製品を実現するためには、複雑な設計を可能とする機械要素技術が必要です。東京に設立したTRDC(Tokyo Research and Development Center)では、ミネベアが持つ機械部品と電子部品の融合を実現し、新しい製品の開発を進めています。

-

ギア

動力を伝えるギアは高度な設計の要となります。ミネベアでは材質(鉄・プラスチック・非鉄金属)に関わらず最適な設計に基づいてギア部品を製造しています。

-

メカニカル機構設計

高効率なメカニカル機構を実現するには、考え抜かれた設計と高い精度の部品が必要です。ミネベアは設計を自社内で行うことができ、同時にそれらに必要な部品の量産も行っています。

-

ブラシ(整流子)

ブラシ(整流子)の最適な材料選出と確かな設計が、ブラシ付きモーターの小型化・軽量化・高トルク化、低騒音化、低コギング化、長寿命化を実現します。

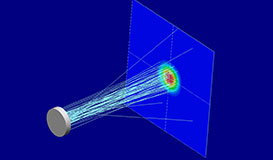

モバイル端末向け液晶やLED用レンズを中心とする光学製品を支えるのが光学技術です。徹底的なシミュレーション技術をもとにした光学部品設計と、その設計を具現化する超精密加工技術が、製品の製造に活かされています。

-

導光板設計

導光板には、薄い板の中で全面に均一に光を導く設計技術が求めらます。ミネベアではほかにも、射出成形するための金型技術、その金型を作る微細加工技術、その設計に基づいた射出成型技術を組み合わせることで世界最薄の導光板生産を実現しています。

-

レンズ設計

照明機器用レンズには用途に応じてさまざまな設計が要求されます。光の挙動を緻密にシミュレーションすることで、超薄型導光板の設計や、新しいLED照明用レンズの開発を行っています。

-

微小光学素子設計

薄いレンズで効率よく光を操るためには、超微細な光学素子を設計する技術が必要とされます。光学シミュレーション技術に基づいて、光の挙動を制御するための集光・分散・反射・屈折など、すべての要素を加味した設計が施されます。

(潤滑)

摩擦抵抗、摩耗、焼付きを低減するために必要なのがトライボロジー(潤滑)技術です。ミネベアには半世紀以上の歴史の中で培ったさまざまな潤滑剤を扱うノウハウが蓄積されており、製品の用途に合わせた潤滑設計を行うことができます。

-

オイル

基油と添加剤などで構成される液状の潤滑剤がオイルです。液体ならではの形状特性(低粘度)により汎用性が高く、摩擦抵抗が少ないため高速回転する部品の潤滑剤として使用されます。

-

グリース

グリースは、液体潤滑剤に増稠剤を分散させた半固体又は固体状の潤滑剤です。オイルよりも経年劣化が少ないことから、主に長寿命製品の潤滑剤として用いられます。

-

潤滑ライナー

潤滑剤の中でも比較的新しい素材が潤滑ライナーです。定期的な給油を必要とせず、自己潤滑性を持っています。耐摩耗性や絶縁性に優れたライナーや、低トルクでスティックスリップを起こさない特性を持つライナーなど、用途に合わせて多種多様なライナーを使い分けています。

コーティング

高度化する製品開発に対する要求に応えるためには、表面処理や薄膜形成技術が求められます。自社内で培った薄膜・コーティング技術が従来は実現できなかった特性を持った製品の開発を実現しています。

-

高硬度薄膜形成(DLC)

金属同士の接触部分の潤滑を長期間保障するために薄膜・DLCコーティングを施すことで、元来の材質とは違う特性を持たせ、高度な信頼性を実現しています。

-

機能性薄膜形成(SOS)

サファイア(AI2O3単結晶)基板上に、シリコン薄膜を形成(エピタキシャル成長)させたのがSOS(Silicon on sapphire)です。このシリコン半導体ひずみゲージは、サファイア基板に原子的に結合しており、物理的、電気的に極めて安定した理想的なセンサーを構成します。

-

表面処理(電着塗装)

アルミダイキャスト部品などの表面に、防食・耐摩耗を目的とした電着塗装を行います。電気を帯びさせることで、対極のイオンを持っている塗料を電着させ、均一な塗装膜を形成できます。

半導体製造技術やイオンビームなどによる超微細加工技術により、電気的要素と機械的要素を集積化したデバイスです。超小型化・低消費電力化した製品を大量生産化できます。

-

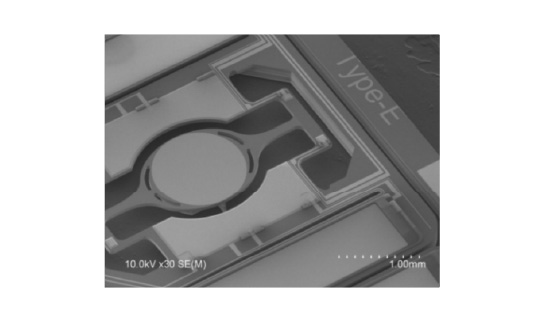

MEMSアクチュエータ

シリコン基板を深掘して、幅70μm、厚さ40μm程度の梁構造を形成し、駆動源として圧電薄膜を塗布した微細なアクチュエータです。写真は、高反射率のミラーや振れ角センサを搭載し、レーザーを2次元走査することができるデバイスです。レーザープロジェクタの画像表示デバイスに用いられ、ヘッドアップディスプレイ(HUD)やヘッドマウントディスプレイ(HMD)などに搭載されています。

-

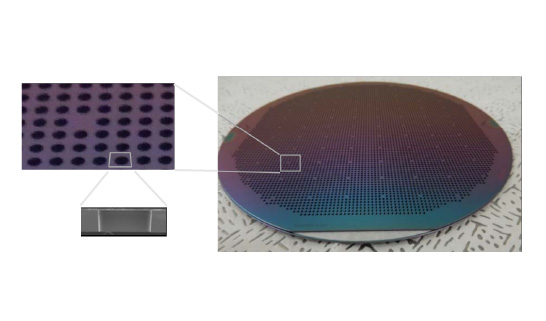

MEMSセンサ

シリコン基板を深掘りして、10μm厚以下のダイヤフラム(太鼓)構造を形成し、ピエゾ抵抗素子を配置することでダイヤフラムに加わった応力や変位を検出するセンサです。従来のピエゾ抵抗方式はドリフト特性などの課題がありましたが、プロセスを改善し、高性能なセンサを実現しています。

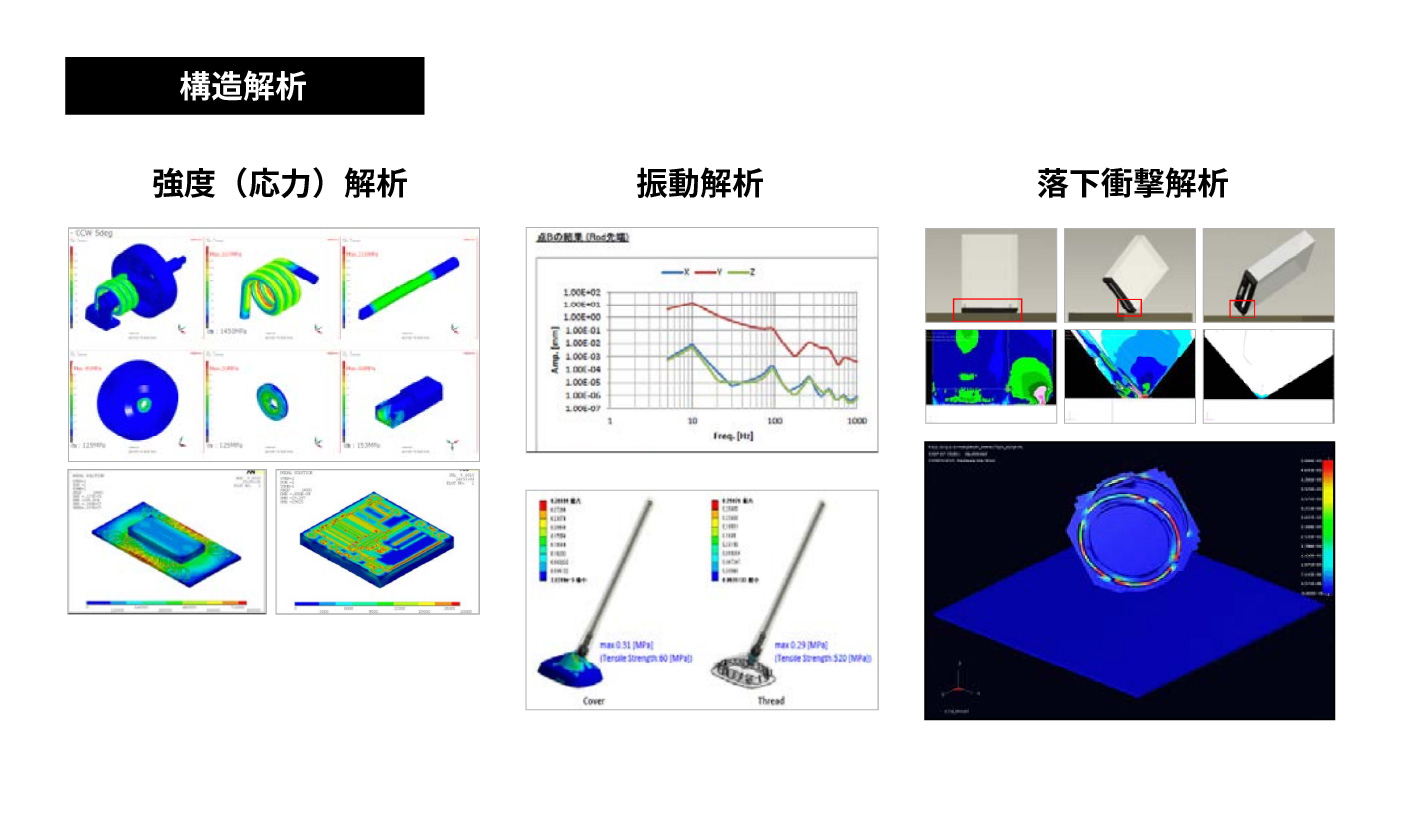

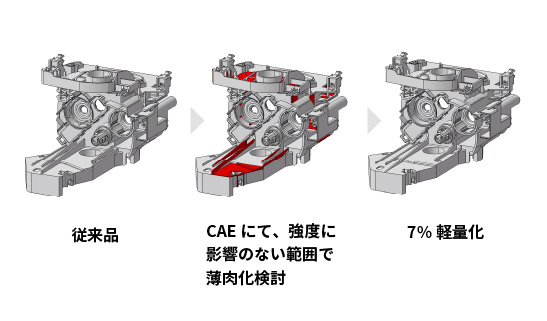

(シミュレーション)

解析

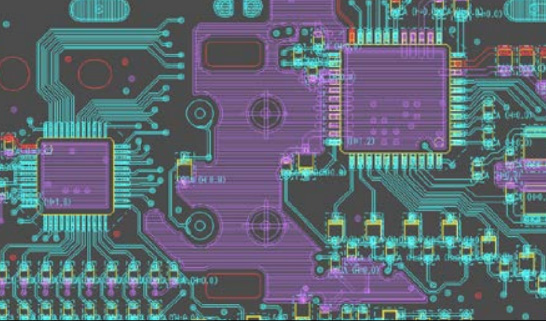

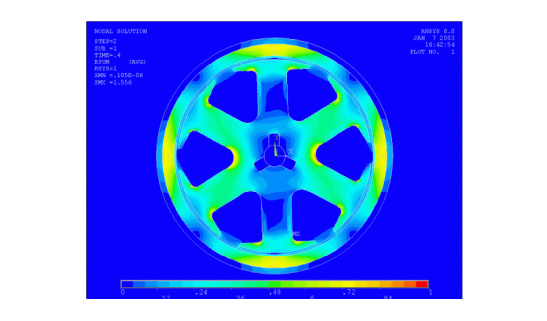

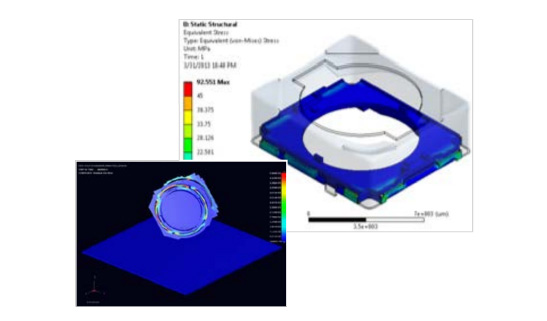

解析技術は、製品開発・製造工程・製品評価などを支える基盤的技術であり、新技術の創出を支えています。当社はCAEを活用し、強度・振動解析といった構造解析や樹脂流動解析、プレス加工解析のシミュレーションを行うことで高性能な製品開発を実現しております。

-

構造解析

構造系のシミュレーションでは、応力の評価や振動による共振現象の確認、落下時の衝撃応力の評価を行います。これにより、事前に強度評価を行うことが可能となります。このようなシミュレーションを行うことで、開発期間の短縮化を図ることができます。

-

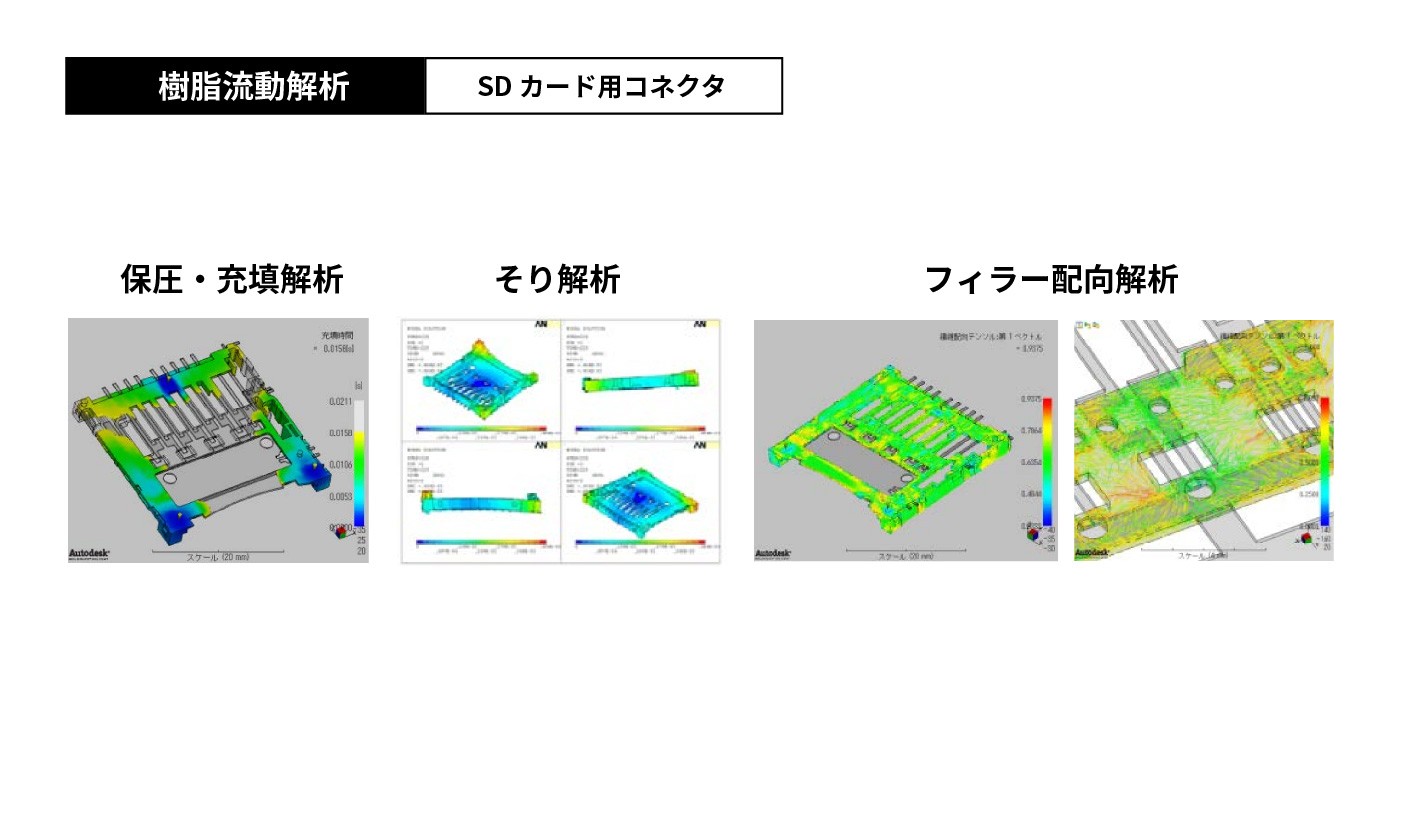

樹脂流動解析

電子部品には樹脂部品が数多く使用されています。上記シミュレーションを用いることで、製造工程において金型に樹脂を流し込む様子を見ることができ、最適な製造方法を構築することができます。さらに、このシミュレーションにより製品の形状安定性や強度などの性能を上げることが可能となります。上記は薄型カードコネクタの実績です。

-

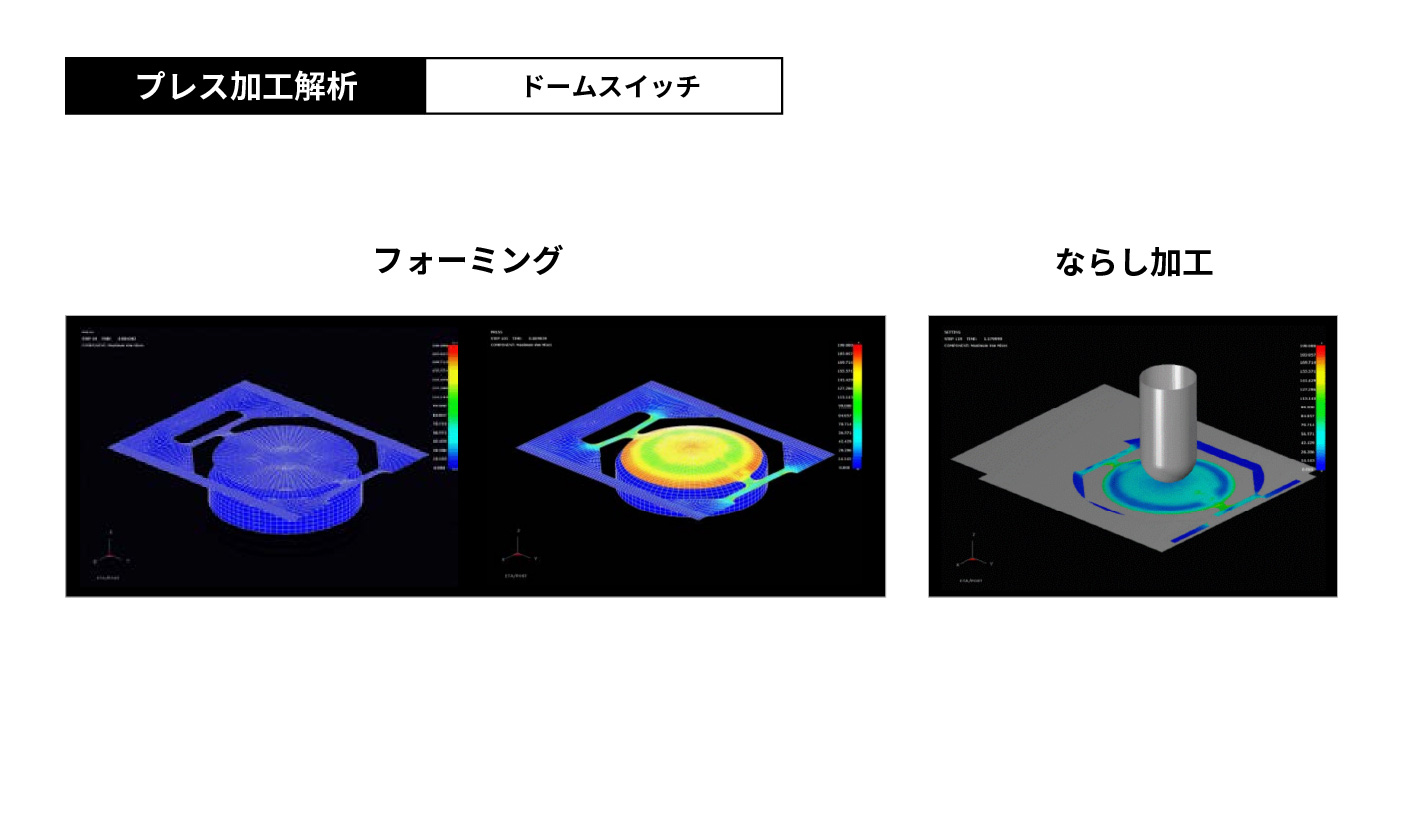

プレス加工解析

電子部品にはプレス加工品も数多く存在します。CAEを用いることで、コンピューター上で実際の成形性を確認することができます。これにより、事前に割れ・しわやスプリングバックなどを評価することができます。上記はスマホなどに使われるスイッチのプレス加工です。本解析技術を用いることで最適なクリック感を実現します。

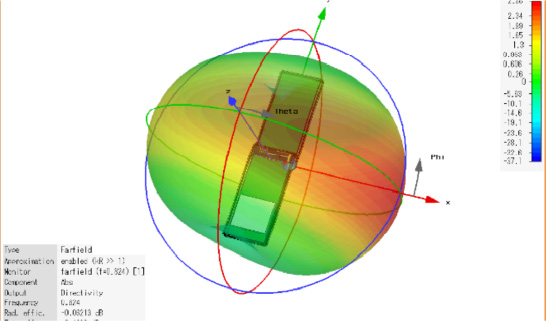

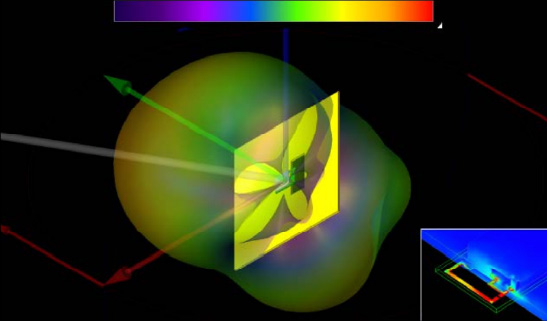

当社はAM波からミリ波までの幅広い周波数帯でアンテナシミュレーション技術、増幅回路設計に関する高い技術力をベースに高精度なアンテナを提供いたします。

-

アンテナ設計技術

長きにわたり、新しい通信技術へ対応したアンテナを設計し続けています。時代に即した、様々な用途に向けたアンテナ技術を取り入れ、シミュレータを活用した効率的な設計を実施しています。

-

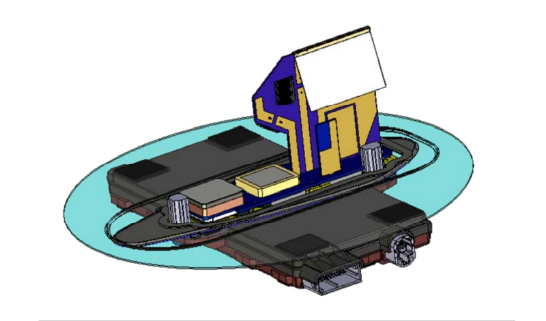

複合化技術

近年、メディアの増加により複合アンテナ化やチューナーとの一体型、小型化の傾向が強くなってきております。当社は、さまざまな複合製品を提案・提供しています。

-

評価技術

自社の評価設備を使用して、小型機器内蔵アンテナから、車両に搭載したアンテナまで、様々なアンテナ特性の評価が可能です。

アンテナと通信モジュールの最適化を行う高周波回路技術・高度な通信品質評価技術を背景に長年、幅広い分野へ供給してきた信頼と実績を兼ね備えた通信モジュールの提案が可能です。

-

無線技術

当社は、長きにわたり高周波製品の設計,製造を行っており、高周波設計についての高い技術力と経験を持っております。また、社内でアンテナの設計,シミュレーションから測定まで行うことができます。高周波設計技術とアンテナ技術を組み合わせることで、高性能な無線機器の製品化を実現させています。

-

有線技術

無線通信だけでなく、有線を利用して各種通信網を構築できるシステムの実現が可能です。PLC(※)技術は各家庭・ビル・工場などに敷設されてる電力線や既存の同軸線を通信線として活用できます。また、長距離・広範囲のネットワークを確立できる技術としてIoT分野でも活躍が期待されています。

※PLC:Power Line Communication -

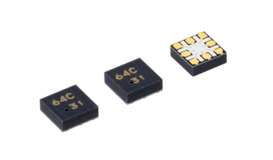

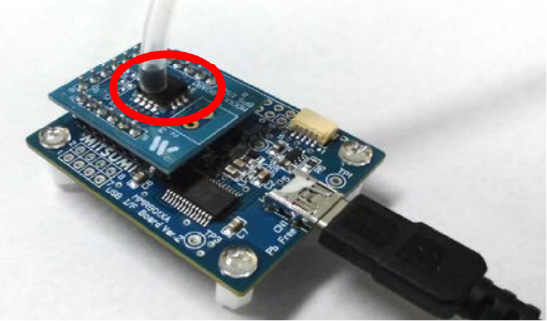

実装技術

現代社会では、デジタル情報技術の急速な発展に伴い、小型・高機能に対応した通信モジュールが求められています。そのニーズに応える為には高密度実装技術が必要不可欠です。ミツミ電機は長年にわたり培ってきた実装技術を駆使し、通信モジュールの小型化、高密度化に挑戦し続けています。

ウェアラブル機器などの小容量電池の保護回路から、蓄電池などの大容量電池のバッテリーマネージメントシステムまで、あらゆる分野での電池の安全を守るためのモジュール技術です。

-

COB実装技術

内製の電池保護ICや回路遮断用のMOSFET等のチップを基板上に直接搭載し、ワイヤーボンディングにて接続します。さらに周辺部品と合わせて真空状態にて樹脂印刷を行い、一体化するモジュール製造技術です。製造はクリーンルーム内にて行われ、製品は高い信頼性を確保出来ます。

-

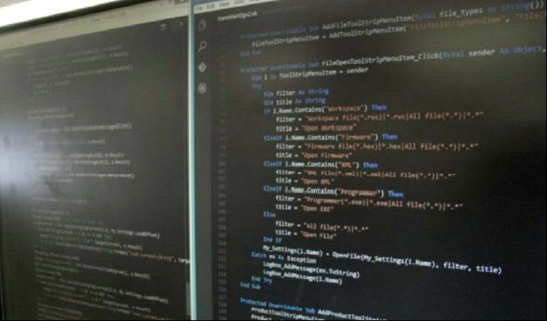

基板設計技術

電池用のモジュール基板には、定格電流・ESD・耐電解液・基板変形による部品ストレスを考慮した部品配置等の独特の設計技術が必要になります。ミツミは蓄積されたノウハウにて基板設計を自社内で行う事によりスピーディ、かつ安全性の高い基板を提供する事が出来ます。

※ESD:Electro Static Discharge -

検査技術

要求仕様に基づいた専用のF/Wの書込み、各種キャリブレーション、各種測定を自社設計ソフト及び自社製の自働測定機にて自働化対応しています。また通信方式に関しても各種選択可能で、要求仕様に合った検査で対応する事が可能です。

※F/W:Firmware

(アクチュエータ)

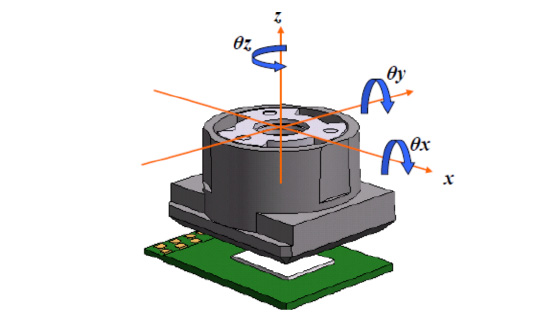

携帯端末に搭載されるカメラモジュール用アクチュエータの多くは、磁気駆動方式を採用しています。高度なCAEと超小型機構設計技術により、高性能な製品を実現します。

-

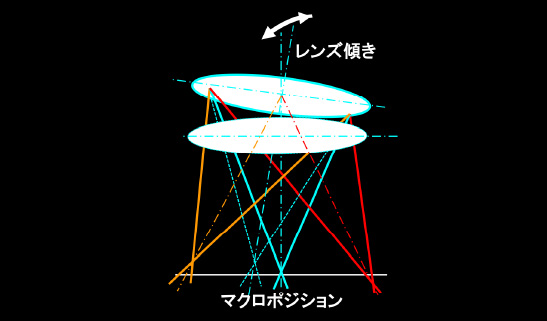

超小型機構設計

アクチュエータの重要特性は、レンズをオートフォーカスする際、傾きがなく、垂直に動作させることです。精密バネ設計と部品の公差解析により超小型機構を実現します。

-

磁場解析

小型低背のアクチュエータを実現するには、効率の良い磁気回路が必須です。精度の高い磁場解析を行い、磁気回路の最適化により高効率アクチュエータを実現します。

-

衝撃/応力シミュレーション

アクチュエータに求められる信頼性の一つに落下耐性があります。高度な衝撃/応力シミュレーションにより信頼性の高い製品を短納期でリリースします。

(カメラモジュール)

スマートフォンやタブレットPCには、高画素で小型・薄型のカメラモジュールが搭載されています。高精度な組立技術と画像評価技術が必要です。

-

COB実装技術

プリント基板上にイメージセンサーをワイヤーボンディングで直接実装する技術です。金ワイヤとプリント基板、及びセンサーとの接続部において、信頼性を確保する条件出し (荷重、パワー、時間、温度、超音波エネルギー) が重要です。

-

アクティブアライメント

高品位な画質にする一つの要素として、光学部品とセンサとのアライメントが重要です。 センサ基板に対し、レンズユニットを X,Y,Z,θの6軸で調整し、最適画質を実現する組み立て技術を確立しています。

-

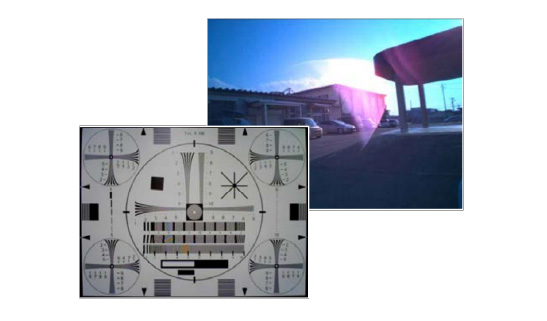

光学評価 / 評価技術

美しい画像を撮影するためにカメラモジュールにおいてレンズが最も重要な要素部品です。 「解像度」の評価、レンズ内部の複雑な反射によって意図せずに発生してしまう「ゴースト・フレア」の評価等を行います。

高精度、低ノイズ、低消費電力を実現するアナログ技術を駆使した製品群です。用途に応じて、プロセス技術はCMOS、バイポーラを選択して、最適な製品に仕上げます。

-

Li-ion二次電池用保護IC

モバイル製品に欠かせないLi-ion二次電池の電池パックに必要なICです。1990年代後半、Li-ion二次電池の誕生とともに、開発・量産化を進めてまいりました。深い技術と経験を生かし豊富な製品ラインナップと高精度な電圧・電流検出技術で電池パックの安全・安心に貢献します。

-

電源IC

シリーズレギュレータ、DC/DCコンバータ、カスタムパワーマネージメントなどのIC開発を通じて高精度・低ノイズ・高効率設計技術を多数保有しています。AC/DCコンバータICは自社製電源製品に採用されており、細かなアプリケーション提案力があります。他社に先駆け開発したシステムリセットICは、現在もトップシェアを誇ります。

-

センサIC

MEMS・受光素子・ADコンバータ・低ノイズアンプなどのコア技術を用いたセンサICを保有しています。血圧計や高度・気圧測定に用いるMEMS圧力センサIC、赤外LED検出や環境照度測定が可能な受光IC、磁気・熱電対などの微小信号の演算処理を行うミックスドシグナルICなど、産業・住設・モバイル分野などに幅広く使用されています。

ロック関連製品では、長年培ってきた盗難手口に対するノウハウを活かし、常に世界の盗難動向を把握し続けることで、様々な手口に対応出来る体制を構築しています。また、世界各国レギュレーションを満足する為に必要な強度を持ち、且つThatcham評価でハイスコア―が 得られる製品を提供しています。

-

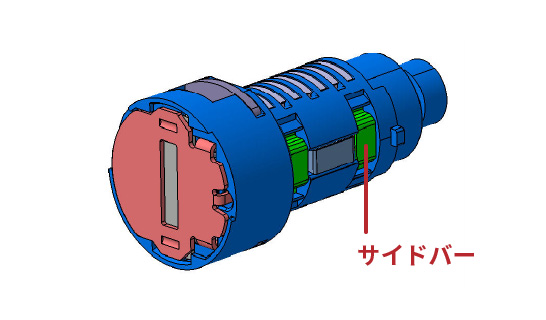

ピッキング対策

シリンダーに、ピッキングの原理を使用できなくするサイドバー構造を採用しています。(過去住宅のピッキング犯罪が世間を賑わした際、住宅用シリンダーにも採用)

-

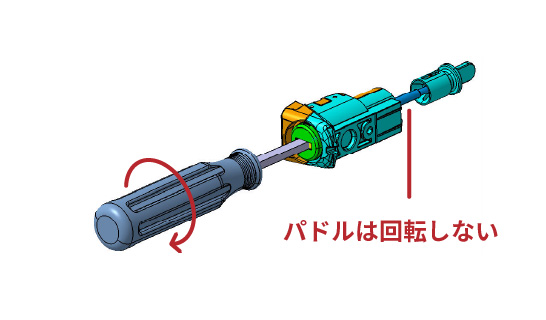

ドライバー等によるシリンダ強制回転対策

無理やりシリンダーを回転させると内部部品が空回りするフリーホイール機構を搭載しています。

-

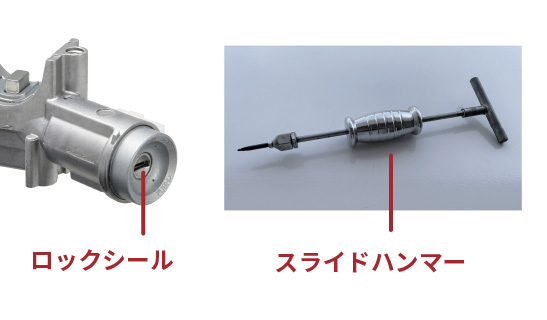

スライドハンマー等でのシリンダの抜き取りによるロック解除対策

ロックシャフトを強制保持させる ”デッドロック構造”と、キー挿入口に硬度の高い『ロックシール』という鉄製の部品を搭載しています。

-

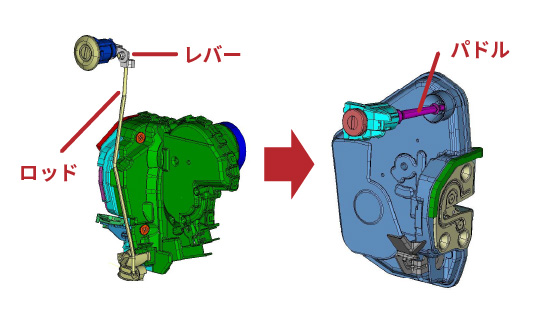

パドル連結構造

シリンダーとドアラッチの連結方法を、レバー+ロッド方式からパドル方式へ変更することにより、ドアガラスの隙間から道具を挿入し、サイドドアラッチのロックが解除されることを防ぎます。

-

スーパーロック機構

ドアラッチの通常ロック状態に加え、車室内からアンロック操作をしてもロックが解錠できないようにもう一つのロック状態を設けることができます(スーパーロック機構)。これにより、ドアガラスの隙間から道具を挿入し、ドアラッチのロックが解除されるのを防ぎます。

(成型・塗装

・組み立て)

製品の開発設計から成型、塗装、組み立てまで一貫して行っています。これにより、安定した品質を保ちつつ、お客様の各種ご要望に臨機応変にお応えすることができます。

-

樹脂成型

塗装品質を向上させる為に、塗料の色に合わせて樹脂材料の色を選定しています。異物付着防止の為に自動除電・自動箱詰めされ、塗装前処理工程に供給されます。

-

塗装

塗装品質を向上させる為に自動洗浄し異物を除去します。生産計画に合わせて頻繁にカラーチェンジをする事で在庫量を低減しています。弊社工場で採用している「スピンドル塗装方式」では、高い塗着効率により高品質な塗装を行います。

-

組立

お客様の生産順序(車両カラー、ドアハンドル機能)に合わせた組立を行う生産方式です。ドアハンドルは、自動ピッキングで組立ラインに供給され、組立も自動で行われます。

機構、電気、電子、ソフトウェア、制御の基礎技術を駆使し、便利で快適な、利用者の方がワクワクするような製品を開発しています。例えば、アクチュエータによりドアパネル面と同一面に格納可能なフラッシュハンドルや、軽い操作感でドアをオープンできるE-ハンドルシステム等を開発しています。

-

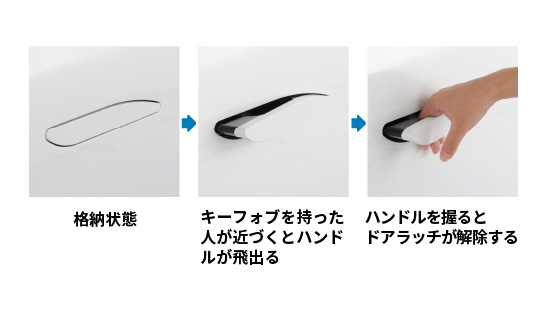

フラッシュハンドル

通常はドアパネルと同一面(フラッシュ)状態となっており、操作時のみ掴める位置までドアハンドルが飛び出し、操作後に再度格納されます。ドアハンドルは、アクチュエーターにより駆動されます。デザイン性はもちろん、空気抵抗や風切音の低減に効果があります。

-

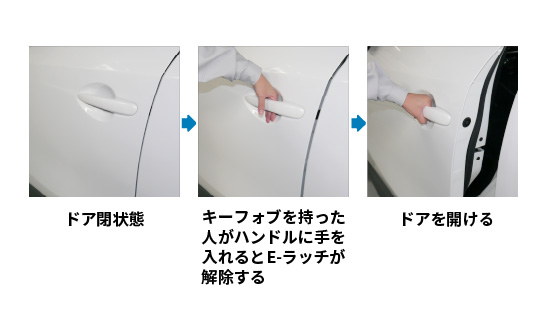

E-ハンドルシステム

タッチセンサー内蔵E-ハンドルとシンチングE-ラッチを組み合わせたドア開閉システムです。キーフォブ、を持った人がドアハンドルの裏側に触れると電気的にE-ラッチの噛合いが外れ、ドアハンドルをストロークすることなく、そのままドアを開けることができます。また、半ドア状態まで閉めると、 E-ラッチが自動的にドアを引込んでクローズします。

機構、電気、電子、ソフトウェア、制御の基礎技術を駆使し、複数の製品を組み合わせたシステム開発を行っています。例えば、スイッチやセンサによる入力信号を受けてリアゲートを電動で開閉するシステム「パワーリアゲートシステム」のすべての構成ユニット(ドライブユニット、パワーリアゲートラッチ、 ECU)を当社で開発・生産しています。

-

ドライブユニット

リアゲートをモーターパワーで開閉駆動する装置です。小径化することで柔軟なレイアウトが可能になっています。また、ハウジングを樹脂化することで軽量化されています。

-

パワーリアゲートラッチ

アクチュエーターの作動により電気的にドアのアンラッチ/引き込みを行う製品です。1つのモーターでリリース&クローズの両方を行う設定にすることで、小型化・軽量化を実現しています。

-

パワーリアゲートECU

パワーリアゲートシステム全体をコントロールするECUです。モデルベース開発により、リアゲートの速度制御や挟み込み防止の安全制御を実現しています。また、機能安全にも対応しています。

-

ジェスチャーセンサー

ジェスチャーセンサー操作により、車体に触れることなくパワーリアゲートシステムを作動させ、リアゲートの開閉とロックが行えます。

-

StepGate

超音波センサーにより足の動きを感知し、車体に触れることなくパワーリアゲートシステムを作動させ、リアゲートの開閉が行えます。

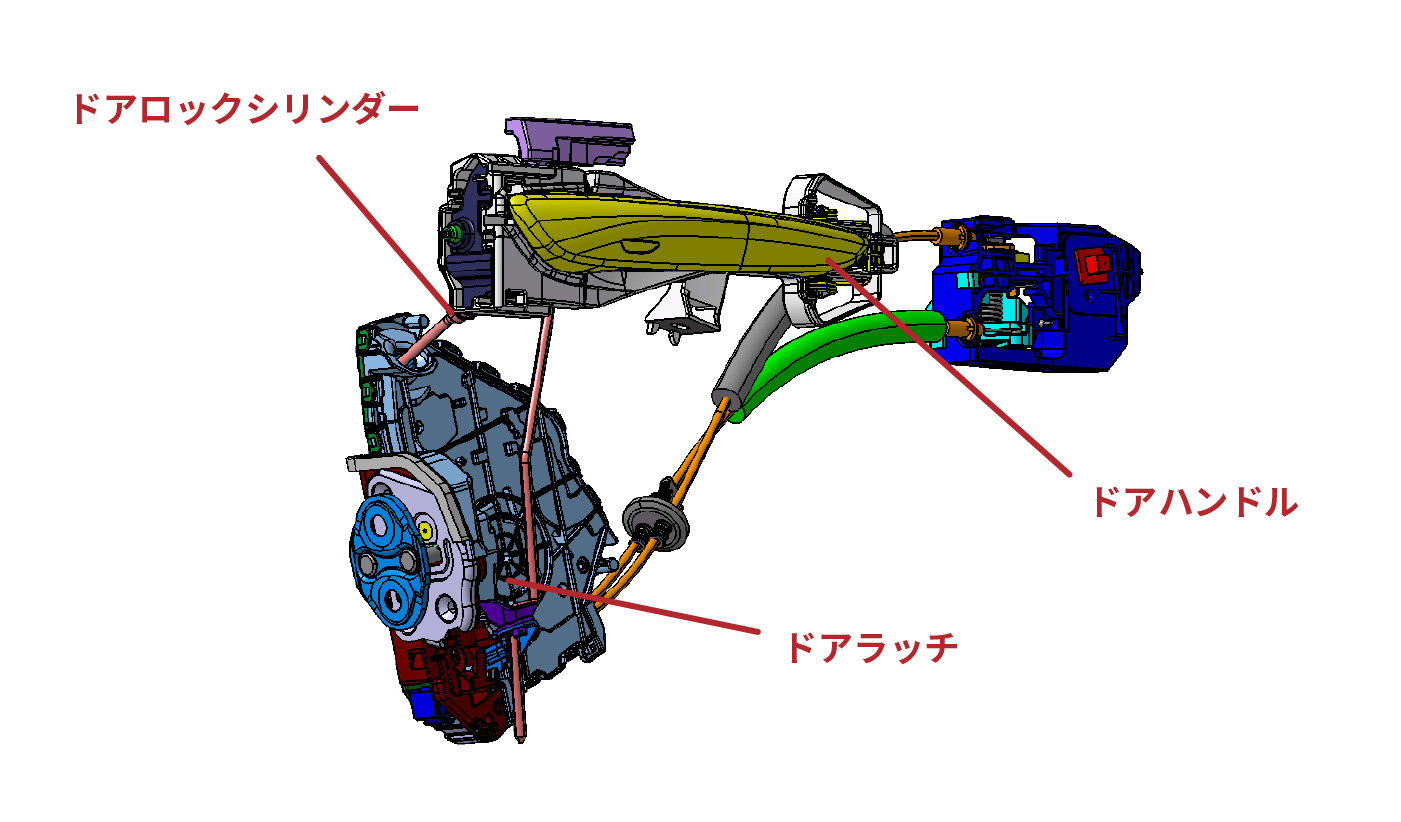

機械的に接続される複数の製品について、盗難防止性や操作フィーリング、レイアウトの成立をシステムで検証しご提案しています。例えば、ドアハンドル、ドアロックシリンダー、ドアラッチを組み合わせたドアシステムをご提供しています。

-

ドアハンドル

デザインと製品機能・性能を両立させる為に、早い段階から車両開発に参画し、ドアロックシリンダー等を含めたレイアウトを検討します。ドアラッチとの操作ストロークと操作荷重の最適化も社内で行うことができる為、開発期間の短縮が可能です。

-

ドアロックシリンダー

耐盗難性や車両への組付け性を考慮した上で、ドアハンドルと合わせたレイアウトが必要です。車両毎に異なるドアラッチとの位置関係も、最低限の部品の変更で対応可能な様に互換性を持たせています。

-

ドアラッチ

お客様のデザイン傾向を把握してロックセット連結の自由度やケーブル取り出し方向を配慮しつつ、異なるハンドルストロークに対して成立するレバーストロークを設定することで、標準品として使用可能なドアラッチをご提供いたします。

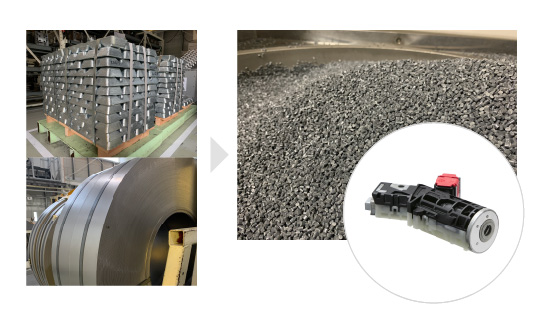

金属部品の樹脂化や、強度条件シミュレーションによる形状の最適化により、製品の軽量化を図っています。これにより自動車の燃費向上に貢献しています。また、製品を小型化することで搭載自由度が増し、車両設計に柔軟性を持たせることができます。

-

樹脂化

従来金属製であった部品を樹脂に置き換えることで、軽量化しています。例えば、上記のステアリングロックは2014年4月より樹脂化し、従来品と比べて約40%の軽量化に成功しています。

-

トポロジー最適化(位相最適化)

CAEツールを使用し、与えられた設計領域内で最適なレイアウトを提案します。例えば、上記のヒーターコントロールパネルの部品では薄肉化により従来品と比べて7%の軽量化に成功しています。

-

小型化

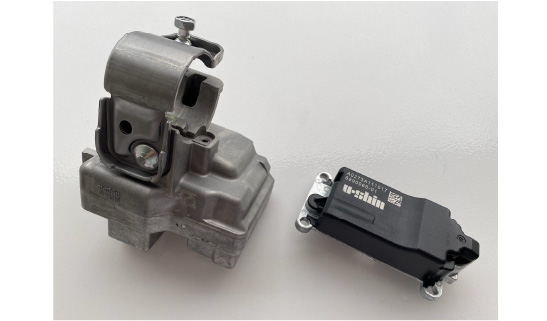

製品小型化の一例として、写真右の製品は、2017年6月の量産開始当時、世界最薄の電動ステアリングロックです。機能安全要求ASIL-Dに対応しています。

万が一の車の衝突時に乗員を保護する様々な安全技術の開発に取り組んでいます。

-

イナーシャロック

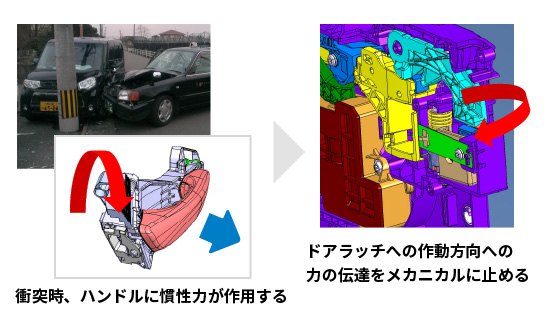

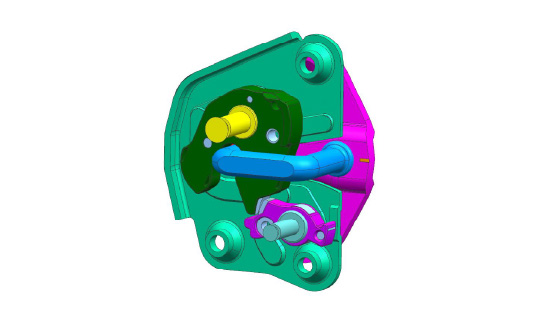

万が一の車の衝突時に、衝撃でドアハンドルが作動しドアが開放しない様に、ドアハンドルの作動を強制的に止める構造です。

-

ドアの開放防止強度

万が一の車の衝突時に、衝撃でドアラッチの噛合いが外れてドアが開放しない様に、ユーシン製のドアラッチは法規で要求される強度の200%~250%の実力を確保し、乗員安全の確保に貢献しています。

-

ドアハンドルの引っ張り強度

車両やその他の要件(寒冷地での凍り付き等)で通常の操作力を遥かに上回る力で操作された時やお子様がぶら下がった時に、破壊して利用者の方が怪我をしない様、十分な強度を持たせています。

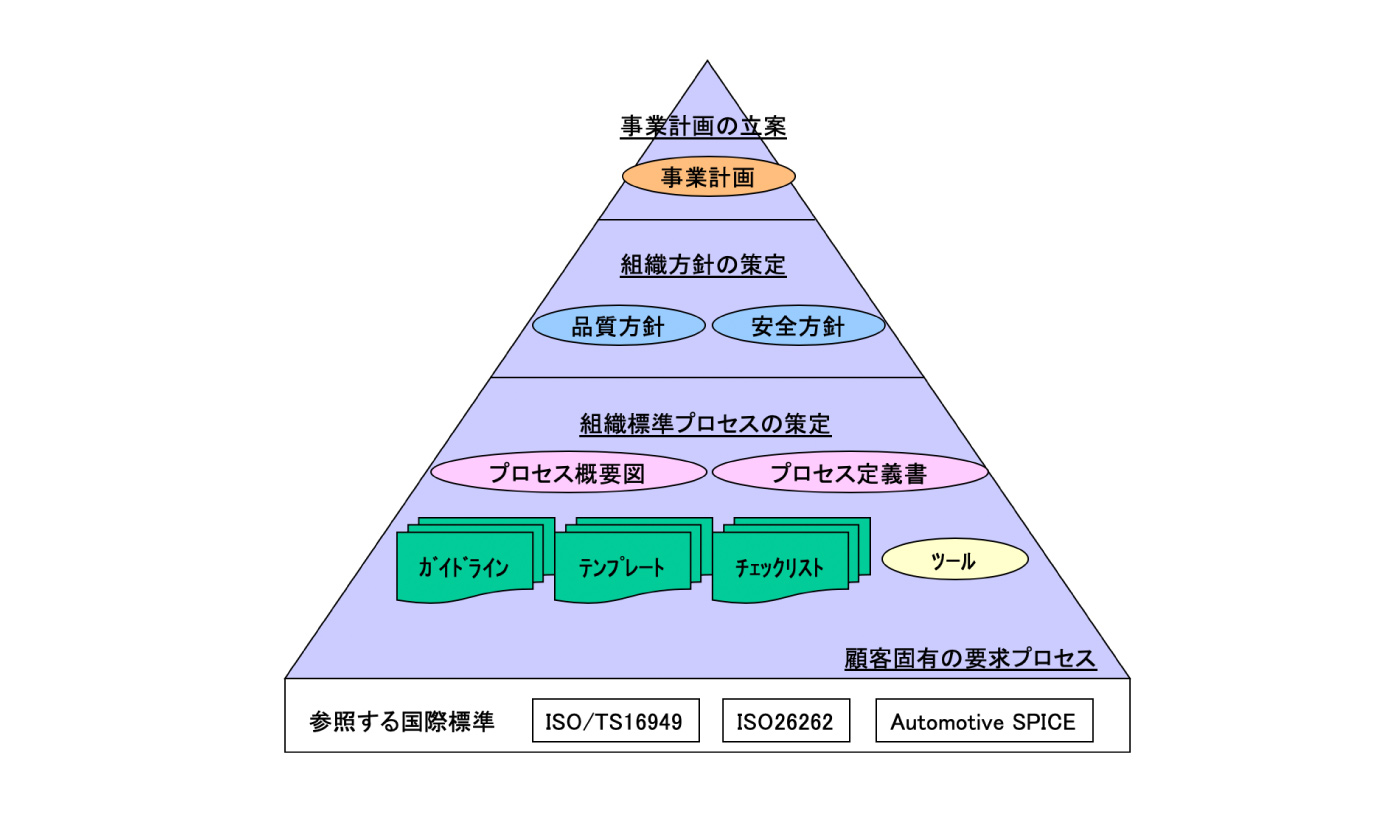

人間、財産、環境などに危害を及ぼすリスクを、機能や装置の働きにより、許容可能なまでに低減する為の機能安全規格(ISO26262やASPICE)に対応したシステム・ハード・ソフトウェア開発を行っています。今後、車載ソフトウェアの標準仕様「AUTOSAR」への対応を進めることで、より一層機能安全に貢献していきます。

-

機能安全対応設計

自動車盗難防止用のステアリングハンドルロック装置(ESCL)では、走行中ステアリングハンドルがロックしないような機能安全設計をはじめ、パワーリアゲートECUでは、リアゲートが意図せず開閉しないよう機能安全設計を行っています。

本文の終わりです