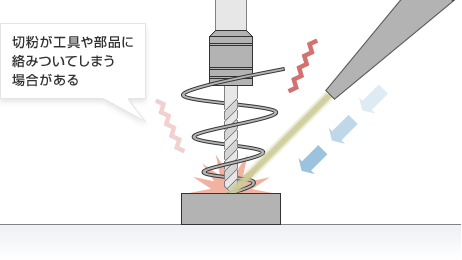

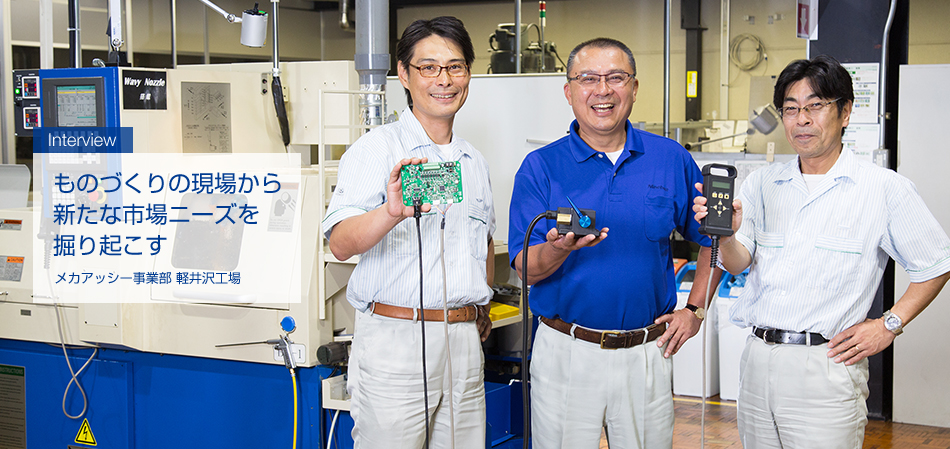

「動くノズル」が切削加工の常識を変える

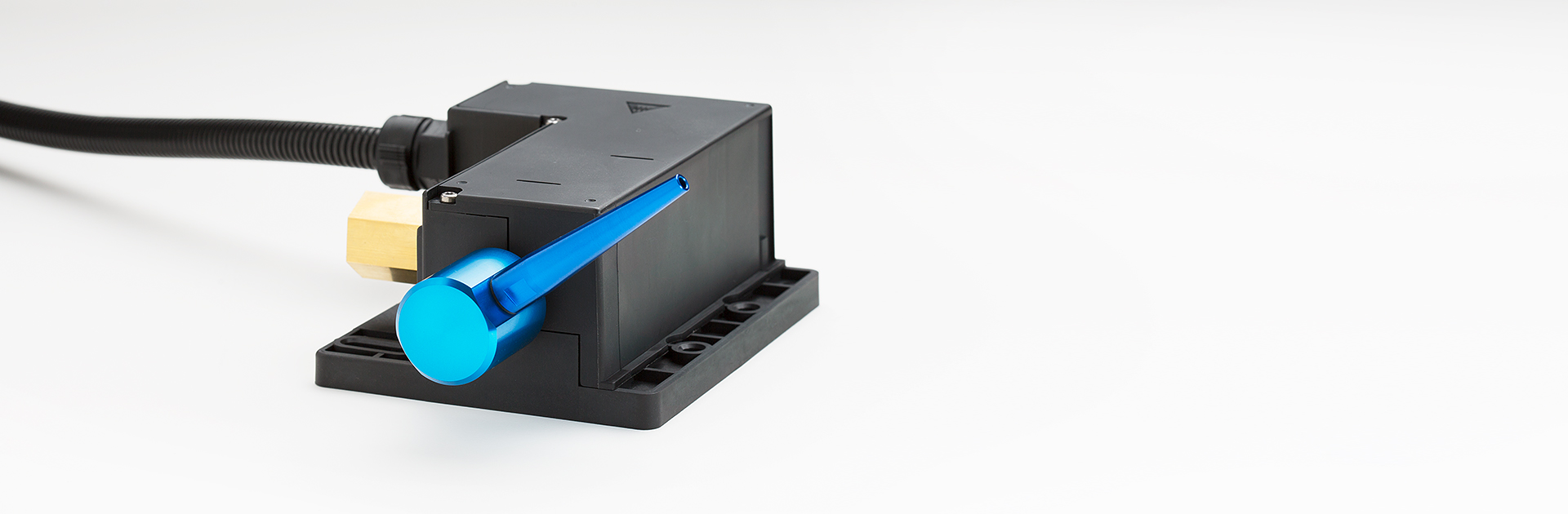

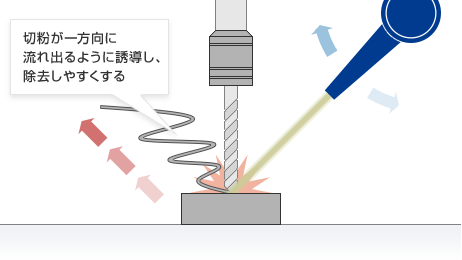

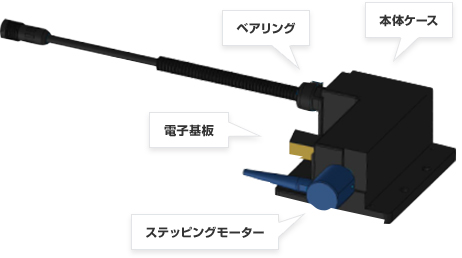

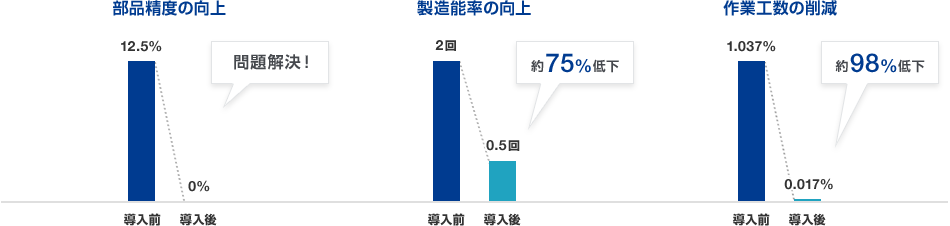

元々、ミネベアミツミは部品加工において高い歩留り率を誇っていましたが、月に数億個単位で部品を大量生産する同社では、1%の不良品率であっても大きな影響が生じます。切粉をもっと効果的に除去する方法はないだろうか。ミネベアミツミの精密へのこだわりが、あるひとつの解を導き出しました。それは「動くノズル」でクーラントの噴射に動きをつけ、切粉を除去しやすくするという発想。複数の事業部のノウハウ・技術と、社内の製品を結集して作られたそれは「Wavy Nozzle」と名付けられました。