現在位置

ここから本文です

金型設計・製作

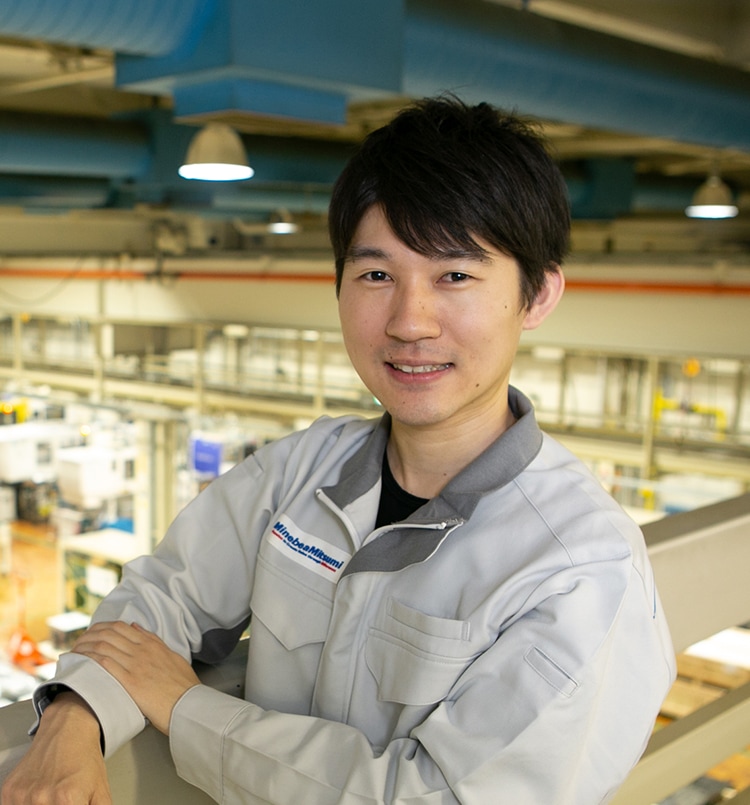

部品・工機部門 部品・金型技術部

高精度の金型を設計・製作する

J.Y 2010年入社/理工学部 精密機械工学科

入社

理由

精密機械工学を専攻しており、機械の生産技術には興味がありました。最先端の製品を構成する部品は、さらに最先端のものに違いないという思いがあり、部品メーカーを選び、入社しました。

現在の仕事

樹脂の特性や温度も計算にいれ、

高精度の部品を成形する

垂直統合生産システムでは、組立機械や治具など製造に用いる機器を内製しています。私が担当している金型もその一つであり、モーター向けプラスチック樹脂部品を成形する金型を主に設計しています。プラスチック部品は溶かした樹脂を金型に流し入れて製造するため、樹脂の伸縮性や粘性、成形時の金型温度なども考慮して金型を設計します。樹脂が固まる際の変形も計算にいれ、誤差3~5ミクロンの精度を保たねばなりません。

社内の製品開発部門の依頼を元に金型の設計を始めます。依頼元より提示された図面を元に形状についての打ち合わせや見積もりを行い、設計は3D CADを用います。CAD図面を元に金型を製造した後は、実際に樹脂を流しこむ“試し打ち”と金型の修正を繰り返し、要求される精度に近づけていきます。中国やタイの工場で金型の製造や試し打ちを行うこともあり、海外との調整も必要です。

完成後は製造部門に金型を搬出し、現場で修正要望が出れば改善策を図面へフィードバックします。樹脂の変形など、問題が起きそうな箇所を事前に予測して対策を打てた時は、自分の設計に大きな手応えを感じます。

転機となった出来事

現場の負荷を減らすには?

タイで磨かれたコスト意識

入社後は製造部門で金属部品の切削・研削等に携わり、3年目から2年半駐在したタイではモーターシャフト等の製造のため、材料や治具の手配、加工、出荷までの一連の管理業務を担当しました。新しい加工法や機械が適用された際は現地のメンバーと使用方法を学び、一緒に手を動かして、要求された納期に向けてチームを牽引していました。

管理業務ですので、部品の生産だけでなく収益にも責任が発生します。生産量を増やすためには設備を増やさねばならず、設備が増えれば人員が必要になります。大量に製造すればそれだけ生産コストもかかるため、単純に多く作れば儲かるとは限りません。徹底してコスト感覚を磨かれ、「モノづくり」とはどういうものか経験できたことは今でも自分の財産です。

将来の夢

ミクロな視点とマクロな視点を

併せ持ったエンジニアに

タイから帰国後、現在の部署に異動し、改めて入社1年目の気持ちを思い出しています。日々の設計の中で、図面の記載内容やテスト方法など、より効果的な手段があったと後悔を感じることもしばしばです。金型の知識や3D CADの技術など、まだまだ経験が足りません。上司に要点を教わったり、先輩の書いたCAD図面を見たり、日々の業務のなかでノウハウを学ぶよう心がけています。失敗は次の機会のフィードバックに用い、改善策を自分から提案できるようスキルを磨いていければと思います。そのためには、積極的に部署内のコミュニケーションを図ることも忘れてはいけません。

設計者としてミクロな視点で細部を追求すると共に、あらゆる工程を把握しマクロな視点で全体を俯瞰できる、そんな視界の広いエンジニアになるのが理想です。タイ駐在の経験を忘れずに、貪欲に知識を吸収していきたいと思っています。

1日のながれ

- 08:00

- 出社・メールチェック

- 09:00

- 新規金型の設計

- 13:00

- 加工した金型を試し打ち。修正案の検討

- 16:00

- 修正案の方向性について、部内で打合せ

- 17:00

- データまとめ

- 17:30

- 退社

オフタイム

ジャズが好きで、作曲やピアノ演奏をしています。中学・高校と吹奏楽部に所属し、サックスやフルートを担当していました。最近ではトランペットも始めています。一緒に演奏してくれる仲間を募集中です!

本文の終わりです